先進技術が示す、日産のミライノクルマ 前編|Nissan

急速に進化する電気自動車

先進技術が示す、日産のミライノクルマ 前編

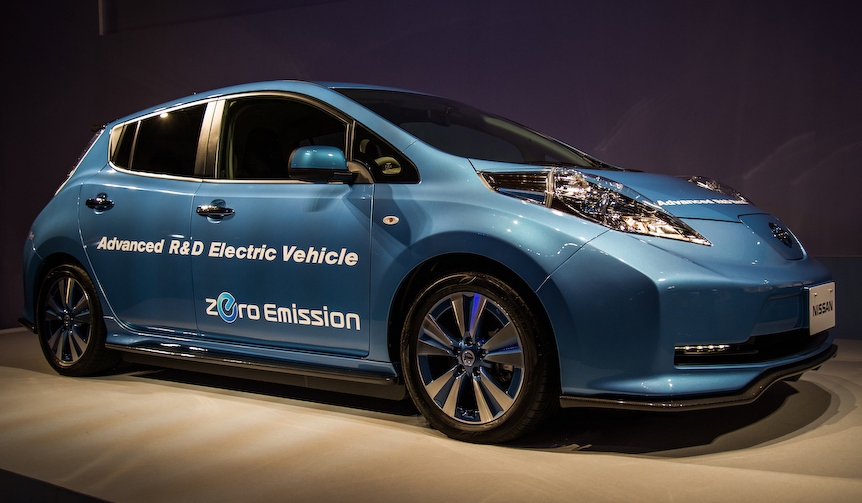

東京モーターショーで自動運転の電気自動車「IDSコンセプト」を出展し、注目を集めた日産自動車。すでに「リーフ」をもってEVを普遍的な自動車としつつある彼らは、この先のクルマをどう考えているのか。日産の先進技術開発センター(NATC)を訪れた大谷達也氏が、紹介された最先端技術をもとに、彼らが見据える“未来のクルマ”についてリポート。前篇はおもに電気自動車とその取り巻く環境について。

Text by OTANI Tatsuya

実用的な航続距離も時間の問題

ニッサンのビジョンは明快だ。未来の自動車に求められるのは“ゼロエミッション”と“死亡事故ゼロ”のふたつに集約でき、これを実現するには自動車の“電動化”とさらなる“知能化”が必要になると捉えているのだ。もう少しわかりやすくいえば、電動化とは電気自動車の発達であり、知能化とは自動運転の実用化にあるとなるだろう。

電気自動車でネックになっているのは、1回の充電で走行できる航続距離が不十分と見なされていることと、充電に手間と時間がかかることにある。

航続距離を伸ばすにはバッテリーの容量を増やすのがもっとも近道。もちろんニッサンもこれには取り組んでいて、現在のリーフ(バッテリー容量は24-30kWh)のおよそ2倍に相当する60kWhのバッテリーパックを開発し、今回の技術イベントでも展示していた。もしもバッテリー容量の増加に伴う重量増が極端に大きくなければ、リーフの航続距離280km(30kWh)を大幅に凌ぐ400km台の実現はもちろんのこと、場合によっては500km台にも手が届くかもしれない。

そうなれば、電気自動車の航続距離は実用上、まったく問題ないレベルに到達したと見なされるはず。しかも、このバッテリーは数年程度で実用されると見込まれているのだ。となると、価格の問題はあるにせよ、電気自動車が爆発的に普及する時代はそれほど遠い将来ではなくなるかもしれない。

もうひとつ、バッテリーの容量が増えることのメリットは、充電時間の短縮に結び付く点にある。もちろん、これまでと同じペースで充電するのであれば、満充電までに要する時間は容量の大きいバッテリーのほうが長くなる。ただし、バッテリー容量が大きくなると短時間でより多くの電力を受け入れやすくなり、これが一定の距離を走行するのに必要になる充電時間の短縮に結び付く。つまり、おなじ100kmを走るのに必要な電力を充電するなら、30kWhよりも60kWhのほうが充電時間は短くなるのだ。

これは、バッテリーを細口のビン、電力を水にたとえるとわかりやすくなる。いくらたくさん水があっても、ビンの口が細くては速く水をつぎ足すのは難しい。けれども、おなじ細口でもビンの数を増やせば、トータルで見たときに水をつぎ足せるスピードは速くなる。バッテリーを増やすと、これと同じことが起こる。だから、充電時間の短縮に役立つのだ。

急速に進化する電気自動車

先進技術が示す、日産のミライノクルマ 前編 (2)

空力研究にもリアルさを求める

充電時間の手間を省くという意味では、ケーブルを接続することなく、電気自動車を決まった場所に駐車するだけで充電できる非接触充電の実用化も有効である。日産は、7kwという大出力の非接触充電装置を試作しているが、効率のいい非接触充電には駐車位置の高い精度も求められる。

であれば、駐車も人手ではなく自動運転に任せてしまえばいい、との発想になる。ちなみに、日産は充電装置と電気自動車の距離が大きくても大電力で充電できる「高出力/高ギャップ」の非接触充電を将来的には目指しており、これが可能になれば、たとえば高速道路の途中に脇道のように設けられた「非接触給電レーン」を走行するだけで充電できる時代がやってくる。つまり、いちいち停車しなくとも充電できるのである。

同じく電気自動車の航続距離を伸ばすのであれば、走行抵抗の低減も役に立つ。たとえば空気抵抗を減少させたり、車重を低減させることがこれに相当する。いずれも、ガソリン車で燃費を改善しようとするさいにも採られる手法だ。

空気抵抗の減少にかんして、今回ニッサンは興味深い発表をおこなった。

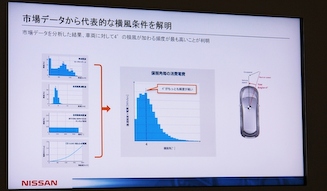

通常、風洞実験やコンピューターシミュレーションでエアロダイナミクスの開発を行うさい、クルマは正確に直進し、風も真っ正面から吹いてくることを想定している。けれども、現実の道路環境では、風はどこから吹いてくるかわからないし、クルマも直進しているとばかりは限らない。

そこで、ニッサンはクルマの進行方向と風が吹く向きが微妙に食い違っている状態でも空気抵抗が減少するようなエアロダイナミクス開発を実施し、実際の走行条件で実効性のある空気抵抗の減少に取り組んでいるのだ。

じつは、同様の開発はF1などモータースポーツの世界では一般的になっているが、量産車で行っているという話はこれまで聞いたことがない。

急速に進化する電気自動車

先進技術が示す、日産のミライノクルマ 前編 (3)

エアロダイナミクスはEVの効率向上の鍵

ニッサンが空気抵抗の減少に熱心に取り組んでいるのには明確な理由がある。というのも、ガソリン車が100㎞/hで巡航しているときの損失は、熱損失(エンジンの冷却で大気中に熱を放出していることを指す)が6割近くもあるのに対し、空気抵抗による損失は13パーセントと相対的に小さい。つまり、ガソリン車では熱損失の減少に取り組んだほうが燃費の改善にはつながりやすいのだ。

いっぽうの電気自動車では、モーターやバッテリーなどの冷却に要する熱損失は全体の10パーセントにも満たないのに対し、空気抵抗は全体の59パーセントを占めるほど相対的には大きい。絶対的な数値でいえば、空気抵抗の値はガソリン車でも電気自動車でもそう大きく変わらない(理論的には、冷却する必要性が少ないぶん、電気自動車のほうが空気抵抗は小さくできる)が、電気自動車は損失の総量が少ないために、空気抵抗の損失が占める比率が大きくなってしまうのだ。

言い換えれば、ニッサンがこうしたエアロダイナミクス開発に着目するようになったのも、彼らがリーフを量産していることと無関係ではないのである。

走行抵抗を減らすその他の方法としては転がり抵抗の軽減や車重の低減(=軽量化)がある。もっとも、車重の低減は結果的に転がり抵抗の軽減にもつながるほか、運動性能の向上に結び付くので、軽量化は自動車のさまざまな性能を向上させるのに役立つ“万能解”ということができる。

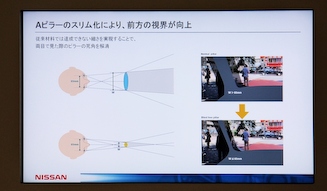

そこでニッサンも軽量素材の研究を行っており、例によってカーボンコンポジットの採用に積極的な姿勢を示している。ただし、ニッサンがユニークなのは、ただクルマを軽くするだけでなく、高強度のカーボンコンポジットをたとえばAピラーに採用してその断面積を減らし、視界の向上に役立たせようとしている点にある。こうした柔軟な発想は、なかなか他社では見られないものといえる。

急速に進化する電気自動車

先進技術が示す、日産のミライノクルマ 前編 (4)

移動だけではないEVの利用法

電気自動車のデメリットを解消する努力には以上のようなものがあったが、いっぽうで、電気自動車のメリットを活かせるのが「電気を充電できる機能を地域社会に活かすこと」だろう。

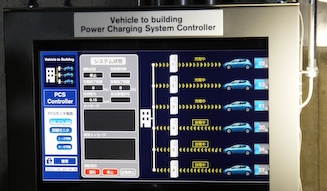

たとえば日産では、従業員が通勤に用いたリーフを社屋の電力網と接続。リーフのバッテリーにあらかじめ電力を蓄えておくことで、社屋全体で消費する電力のピークを抑え、電気代の削減に取り組んでいる。つまり、電力消費量の少ない時間帯にリーフに充電、電力消費量が多い時間帯にリーフから放電させることで、電気事業主から購入する電力量のピーク値を低くしているのである。

なぜ、これが電気代の節約に結び付くかというと、電気代の基本料は消費電力のピーク値によって決まるからで、実際に使用する電力の総量が同程度であれば、ピーク値を抑えたほうがトータルの電気代は安くて済むからだ。

この考え方をさらに一歩推し進めたのが、電気自動車用としては寿命を迎えたバッテリーを複数並べたシステムを活用することで、施設内の電力消費のピーク値を抑えようとする取り組み。

現在、日産と住友商事の合弁会社である4Rエナジー社がその実証実験を厚木市にある日産の先進技術開発センター(NATC)でおこなっており、ここでは新品時の70パーセント程度まで容量が低下したリーフのバッテリーを24個接続したシステムを稼働させている。事業化した暁には、利用者は4Rエナジーのシステムを設置するためのスペースを用意するとともに、4Rエナジーが指定する電力会社と契約を結ぶだけで、利用者のコスト負担なく電気代を10パーセント削減することを目指しているという。