Watch & Jewelry

2015年7月28日

三原康裕│日本モノづくり 第5回 TASAKIのジュエリー(2)

MIHARAYASUHIRO × HUSAM × TASAKI

第5回 TASAKIのジュエリー(2)

『TASAKI』の技術力を再確認するべく、そしてサンプル完成の確認のため再び神戸本社を訪れた三原康裕さん。フッサムさん、そして三原さんのコレクションを見て感銘を受けた、ファッションディレクターの祐真朋樹さんも同行。世界的クリエイターたちが体験する『TASAKI』の凄みとは? 今回は日本で唯一デビアスグループDTCサイトホルダーならではの、ダイヤモンド加工技術に触れる。

文=細村剛太郎写真=溝部 薫(HAWK EYE WORKS)

『TASAKI』最高峰のダイヤモンド技術の真骨頂

三原さんは『TASAKI』へは3度目の訪問となるが、じつはこの連載をするにあたり、心に秘めていたことがある。工場見学をする前に、静かにそして熱くこう語ってくれた。

「『TASAKI』はほかのジュエラーと同じように思われているのがデメリットだと僕は考えています。パールからダイヤモンドなどの宝石、プラチナゴールドなどの貴金属までいろいろ手がけていまが、人を育てる環境をしっかりつくり、一貫して自社でやっているところが強みなのです。職人の世界は後継者問題が課題ですが、それをしっかりとやってきています。

つまり利益追求型のビジネスモデルが良しとされてきた風潮のなかで、人や技術といった本来企業の財産といえるものをないがしろにして失ってしまった会社が多いなか、『TASAKI』はそこをしっかり残しているのです。ダイヤモンドカットや真珠養殖、加工など、技術の鍛錬や研鑽がされていて、職人がキチンと応えてくれます。田崎真珠という会社はどういう会社なのか? 真珠で語られることが多いですが、じつは“軸は違うところにある”ことを伝えたかったのです」。

田崎真珠は日本で唯一デビアスグループDTCサイトホルダーである。これが意味するのは、日本でDTC(ダイヤモンド トレード カンパニー)から、直接原石供給を受けられるただ1社の会社ということだ。さらにいえば、原石からの加工を見学できるのは希少な体験である。ダイヤモンドの加工手順に添って、ダイヤ研磨 生産加工部 素材加工課 ダイヤ担当 田村悟さんが一行を案内してくれた。

①まずは“窓あけ”という工程。これは原石が曇っている場合、前もって内包物がよく見えるように、表面の一部を数カ所小さく研磨する作業。

②“マーキング”では、1.128カラットの原石をを拝見。三角形が8面組み合わさった形(8面体結晶)がダイヤモンドの基本的な結晶の構造。1個1個入念なチェックの後、通常は三角形に2つに切断する。この場合、内包物の位置や原石の形状を吟味し、切断場所を決め、スリット線をレザーのマーカーで描く。

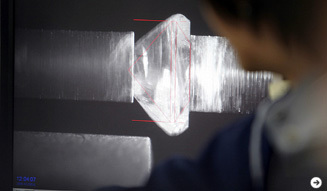

③“ソーイング”。マーキングされた原石は、リン青銅円板の円周部分にオリーブ油、またはヒマシ油で溶いたダイヤモンド粉末を塗布して、高回転する銅の薄い刃(0.09㎜)で切断する。ダイヤモンドは天然では最も硬い物質なので、ダイヤモンドでしか加工できないという。切断時間は1カラット原石で約4時間。この作業の特徴は包丁でものを切るというよりも、刃の厚みの分だけ研磨するというもの。

④“ブルーディング”。切断されたばかりの角張った原石は、機械に取り付け回転を与え、別の原石を当てダイヤモンド同士を同じに回転させ外周を円形に成形する。

⑤“研磨加工”。原石をドップという石を固定する機械に取り付け、スケープと呼ばれる鋳鉄製の円盤に研磨方向を見極めた後、押し当て研磨する。

⑥大まかな研磨はまとめて“ブロッキング”と呼ぶ。鉄製の回転自動研磨機や半自動研磨機を用いる。表面の仕上げには回転する版でダイヤモンドを研磨すると、回転にあわせ横線が入る。これは傷ではなく研磨痕(ポリッシュライン)と呼ばれ、鑑定の段階でマイナスポイントとなる。それが10倍ルーペで確認できない状態がいいと言われている。ここではそれが確認できない状態まで、研磨していく。クラウン8面、パビリオン8面、計三角形が16面で、形が出来上がっていく。それぞれ角度を付けて、微妙にずらし立体的に仕上げていく。潤滑剤にヴィックスベポラップを使用。これも職人の知恵。

⑦“リ・ブルーディング(ガードル仕上げ)”。ブロッキングが終わった石は、ガードルを仕上げながら真円に形を整える。

「真円に近づけるのは、専門の職人の眼と感覚。また研磨する各面はすべて同じ大きさ。エクセレント角度設定は、すべての光りが返ってくるもので肉眼では見えない顕微鏡でわかる程度の緻密な作業。それも職人の研ぎ澄まされた絶対的な勘で仕上げコンマの差も許さない。見えないそういう部分に“価値”を見出しているのが凄いです」と三原さん。

⑧その後、“パビリオン側仕上げ”。

⑨“ガードルファセット”。

⑩“クラウン側仕上げ”と細かく面を研磨していく。最終工程は“洗浄(ボイル)”で、硫酸で煮沸洗浄する。

「『TASAKI』ではGIAというアメリカの基準より、さらに厳しくしているそうです。エクセレントカットにはポリッシュ、シンメトリー、プロポーションという3つの軸があり、それぞれ“very good”が良いとされるようですが、『TASAKI』はすべてクリアしたトリプルエクセレントの最上級。これが僕らが『TASAKI』に決めた圧倒的技術力です」。

この後、ゴム型成形、焼成鋳造、ワックス造形、プラチナなど金属加工からフィニッシュ作業まですべての現場を見学。4つの爪でダイヤモンドを留める作業での整合性の追求など、宝飾技術の超絶技巧に一同唖然。

「ルーペで見てもわからないぐらい。そのぐらい緻密な職人技であり、その次元の高さへのこだわりが凄いのです」

次回は『TASAKI』の原点、真珠の醍醐味に迫る。今回の工場見学が日本を代表するデザイナー、スタイリストに及ぼすものとは一体何か?