Lamborghini|ランボルギーニ フルカーボンファイバーのモノコックを公開

LAMBORGHINI Aventador|ランボルギーニ アヴェンタドール

フルカーボンファイバーのモノコックを公開

ランボルギーニは、ジュネーブモーターショーを2週間前に控え、現地で初公開されるムルシエラゴ後継モデルに採用されるモノコックを発表した。

文=松尾 大

ねじり剛性3万5,000 Nm/degree

デビュー前から、エンジン、サスペンションなど少しずつ、そのストラクチャーをあきらかにしているランボルギーニのあたらしいフラッグシップモデルAventador(アヴェンタドール)について、今回はモノコックが公開された。

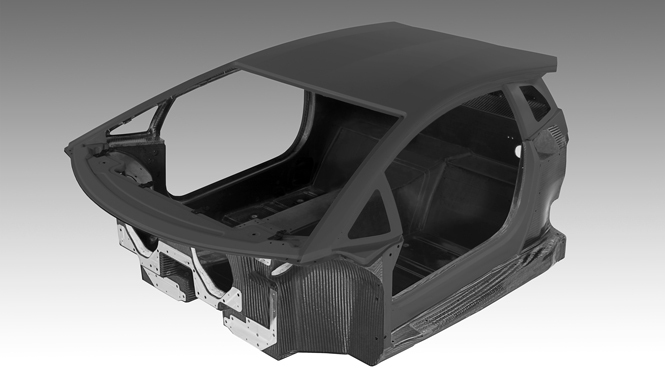

あたらしいモノコックは、炭素繊維にプラスチック材料を含浸したあと、硬化させて成形した複合材料で、一般では炭素繊維強化プラスチックと呼ばれるCFRPを採用。しかし、このCFRPはすべて自社工場で内製されるもので、製造工程においてはランボルギーニが取得したいくつかの特許技術がもちいられているという。また、写真からもあきらかなようにコックピットからルーフにいたるまで、単一のシェルとなっている。F1でも長年にわたって採用されてきたカーボンモノコックだけに、このシェルそのものにロールゲージのような役割をもたせようとしていることがわかる。

実際、ねじり剛性は市販車としては非常に高く、1度たわませるために3万5,000Nmの力を必要とする。堅牢なのはもちろんのこと、ステアリングのレスポンスも相当高いものであるということがうかがえる。

さらに、非常に軽量であることも忘れてはならない。モノコック単体ではたったの147.5kg、ホワイトボディでも229.5kgという。すでにエンジン単体重量246kg、クランクシャフト重量が24.6kg、ギアボックス79kgということまで発表されていることから、昨秋発表された車両重量999kgを誇る「セストエレメント・コンセプト」に近い車重も期待できる。モノコックは、フロントとリヤに高剛性のアルミニウム製サブフレームが装着され、そこにサスペンション、エンジン、トランスミッションがマウントされる。

CFRPを適所に使用

各エレメントの形状、機能および要件にあわせ、ランボルギーニの開発チームは、同社のテクノロジー・ツールキットのなかから、主要なレジン・トランスファ・モールディング(RTM)、プリプレグ、ブレイディングという3種類のCFRP製造メソッドを選び出したとしている。これは、製造プロセスがことなるばかりでなく、カーボンファイバー自体とその編み方、合成樹脂の化学組成もちがうとしている。

RTMは従来からあるものをさらに進化させたもので、特許を取得した「RTM ランボ」とよばれるもの。プロセスにおいて使われる最終の型は、重く複雑な形状をした金属ではなく軽量なカーボンファイバー製で、樹脂の注入についても比較的低い圧力ですむという。また、プリプレグと呼ばれるカーボンファイバー製のマットはあらかじめ熱硬化型の液体樹脂を含浸して、低温で保存されており、このマットを重ねて型に入れ、オートクレーブのなかで高温高圧下で硬化処理される。さらに、ブレイディングはRTM 技術を使用して製造されるコンポーネント。ルーフピラーやロッカーパネルといった特別な機能をもつ中空コンポーネントを製造するために使われ、コンポーネントは、斜めに編んだカーボンファイバーの層を複数重ねて作られる。

また、モノコックには、エポキシ樹脂フォームも使われている。このフォームは、カーボンファイバー複合材のあいだに入れるスペーサーとして使い、剛性を高める効果と、ノイズや振動を吸収する効果を兼ね備える。

CFRPを多くもちいることで、大幅な軽量化に成功し、ランボルギーニはスーパースポーツカーでありながら燃費やCO2の排出においても優れた性能を発揮するとしている。もちろん、スポーツカーにとって最大の恩恵は、クルマの全体的な感覚と性能に大きな影響をもたらすパワー・トゥ・ウエイトゥレシオが改善され、俊敏な加速と優れたハンドリング、そしてブレーキ性能も寄与するというを事実つけくわえることも忘れてはいない。